瓦斯抽采管煤礦管路系統中的“安全動脈”

- 在煤礦錯綜復雜的管路系統中,瓦斯抽采管猶如一套專為瓦斯設計的“安全動脈”,肩負著將煤層中易燃易爆的瓦斯氣體安全導出、集中處理的重任。它不僅是煤礦安全生產的關鍵保障,更是實現瓦斯資源化利用的核心通道,在煤礦“一通三防”(通風、防瓦斯、防煤塵、防火)體系中占據著不可替代的地位。

在煤礦錯綜復雜的管路系統中,瓦斯抽采管猶如一套專為瓦斯設計的“安全動脈”,肩負著將煤層中易燃易爆的瓦斯氣體安全導出、集中處理的重任。它不僅是煤礦安全生產的關鍵保障,更是實現瓦斯資源化利用的核心通道,在煤礦“一通三防”(通風、防瓦斯、防煤塵、防火)體系中占據著不可替代的地位。

構建瓦斯“引流通道”,遏制井下瓦斯積聚

煤礦井下的瓦斯如同隱藏的“不定時炸彈”,一旦在巷道、工作面等空間積聚到一定濃度(5%~16%),遇火源就可能引發爆炸。瓦斯抽采管的首要作用,就是在瓦斯進入作業空間前將其“引流”,從源頭上降低瓦斯濃度。

在采煤工作面,抽采管通過預埋在煤層中的分支管路,直接對接瓦斯涌出最劇烈的區域——比如采用順層鉆孔抽采時,直徑100~150mm的抽采管從工作面兩巷延伸至煤層內部,利用抽采系統的負壓,將煤體裂隙中釋放的瓦斯持續吸入管內;在采空區,柔性抽采管隨工作面推進逐步回撤,像“吸管”一樣吸取采空區遺煤釋放的瓦斯。某高瓦斯煤礦的數據顯示,未安裝抽采管時,工作面瓦斯濃度峰值可達1.2%,而啟用抽采管后,濃度穩定在0.6%以下,達到安全作業標準。

對于掘進工作面這一瓦斯治理的“前沿陣地”,瓦斯抽采管的作用更為關鍵。通過布置在掘進頭附近的“邊掘邊抽”管路,能實時抽采掘進過程中揭露的瓦斯,避免因瓦斯超限導致掘進停滯。山西某礦采用直徑89mm的耐磨抽采管后,掘進工作面的瓦斯抽采率從原來的55%提升至82%,月掘進進尺增加了30米。

串聯抽采系統,實現瓦斯“全流程管控”

煤礦瓦斯抽采是一個系統工程,從井下瓦斯收集到地面處理利用,需要多個環節緊密配合,而瓦斯抽采管正是串聯起這些環節的“紐帶”。

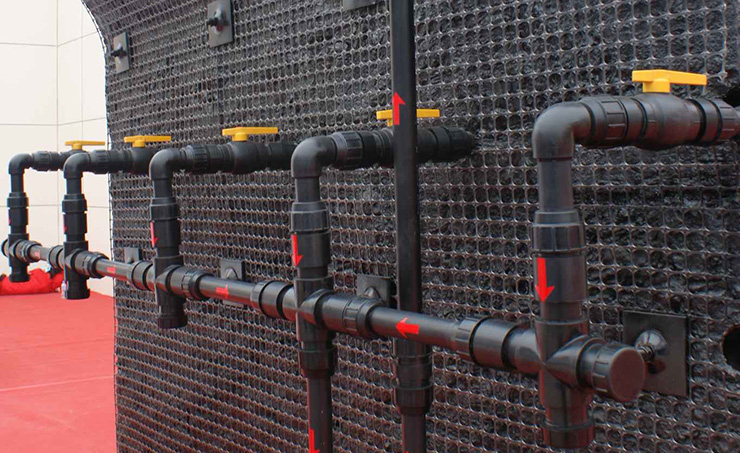

在井下,直徑200~300mm的主干抽采管沿著大巷鋪設,將各工作面的分支管路收集的瓦斯匯總;通過立井或斜井中的專用抽采管,瓦斯被輸送至地面;地面處理站的管路則將瓦斯分流至發電站、民用燃氣管道或火炬燃燒系統。這一整套管路系統中,瓦斯抽采管的密封性、耐壓性直接決定了系統的運行效率——若某段管路漏氣,不僅會導致瓦斯資源浪費,還可能引發井下瓦斯濃度異常。

此外,瓦斯抽采管還能配合抽采系統的監測裝置,實現瓦斯流動的“可視化管控”。在管路上安裝的流量計、濃度傳感器,可實時反饋瓦斯抽采量和純度,為調整抽采負壓、優化抽采方案提供數據支撐。當管路發生堵塞或泄漏時,這些監測數據會迅速異常,提醒工作人員及時排查,避免系統失效。

適配復雜環境,保障管路“長效運行”

煤礦井下環境堪稱“管路殺手”——高濕度、高粉塵、腐蝕性氣體(如硫化氫)以及頂板垮落的擠壓、機械設備的碰撞,時刻考驗著瓦斯抽采管的耐用性。而優質的瓦斯抽采管通過材料選擇和結構設計,能在這樣的環境中保持長期穩定運行。

針對不同的井下條件,瓦斯抽采管形成了多樣化的“防護體系”:在高硫礦井,采用316L不銹鋼材質的抽采管,其耐腐蝕性是普通鋼管的5倍以上;在粉塵濃度高的區域,內壁光滑的PE抽采管可減少煤塵附著,降低堵塞概率;在易受碰撞的掘進面,加裝鋼制保護套的柔性抽采管能承受10kN的沖擊力而不破裂。

某礦在采空區使用的“抗靜電聚氯乙烯抽采管”,不僅滿足井下防爆要求,還具有重量輕、安裝便捷的特點,單根6米長的管路僅需2人即可搬運安裝,較傳統鋼管節省50%的人力。而在深部礦井(井深超過800米),采用無縫鋼管制作的抽采管能耐受1.6MPa以上的高壓,避免因負壓過大導致管路變形。

為應對管路磨損問題,一些煤礦還采用了“內襯耐磨層”的復合抽采管。這種管路內壁附著3mm厚的陶瓷或高分子耐磨材料,使用壽命是普通鋼管的3~4倍。在某綜采工作面,傳統鋼管每6個月就因煤塵沖刷出現壁厚減薄,而復合抽采管使用2年仍完好無損,大幅降低了更換頻次和維護成本。

助力瓦斯利用,變“有害氣體”為“清潔能源”

瓦斯抽采管的作用不僅局限于“抽走瓦斯保安全”,更在于將抽采出的瓦斯輸送至利用終端,實現“變廢為寶”。在“雙碳”目標下,這一作用愈發凸顯——每利用1立方米瓦斯,可減少約2.7噸二氧化碳當量的排放,同時產生0.8度電能。

當瓦斯抽采濃度達到30%以上時,通過抽采管輸送至瓦斯發電站,經內燃機燃燒可轉化為電能;濃度更高(50%以上)的瓦斯,則可提純后作為民用燃氣或工業燃料。陜西某煤礦的瓦斯抽采管系統,將井下抽采的瓦斯分為兩路:濃度20%~30%的瓦斯通過專用管路送至火炬燃燒(避免直接排放),濃度30%以上的則輸送至發電站,年發電量達1.2億度,相當于節約標準煤4萬噸。

瓦斯抽采管的“分質輸送”設計,為高效利用創造了條件。通過在主干管上設置分支閥門和濃度監測點,可將不同濃度的瓦斯分流至對應處理系統。河南某煤礦采用的“變徑抽采管”,在輸送高濃度瓦斯時使用大管徑降低流速(減少摩擦升溫),輸送低濃度瓦斯時用小管徑提高流速(避免管內積聚空氣),使瓦斯利用率從原來的60%提升至85%。

從保障井下安全到推動綠色發展,瓦斯抽采管在煤礦管路系統中扮演著“承上啟下”的關鍵角色。它的性能升級與合理應用,直接關系到煤礦瓦斯治理的成效和資源利用的水平。隨著技術的進步,未來的瓦斯抽采管將朝著“更耐腐、更智能、更高效”的方向發展,為煤礦安全生產和“雙碳”目標實現提供更堅實的支撐。