煤礦瓦斯抽采管用量激增:安全升級背后的產業變革

- 走進如今的煤礦井下作業面,細心的人會發現,縱橫交錯的瓦斯抽采管越來越密集——從掘進頭的臨時抽采支管到采區的主干管網,這些銀色或黑色的管道如同煤礦的“呼吸系統”,正以肉眼可見的速度擴容。瓦斯抽采管在煤礦中的使用量近年來持續攀升,這一變化不僅是安全生產的硬性要求,更折射出煤礦開采方式的深度

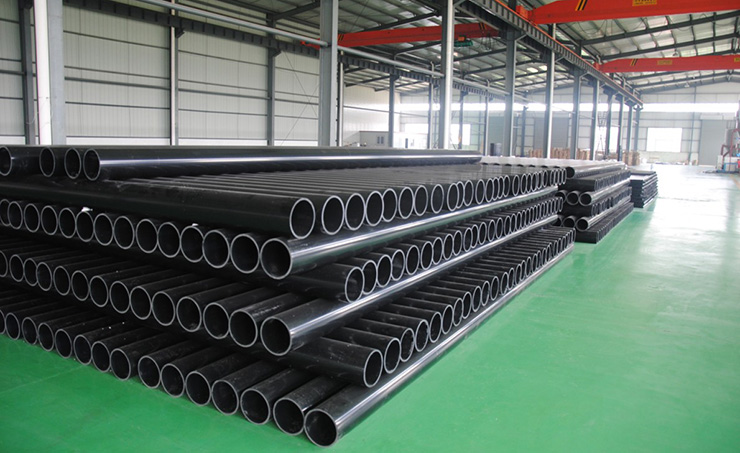

走進如今的煤礦井下作業面,細心的人會發現,縱橫交錯的瓦斯抽采管越來越密集——從掘進頭的臨時抽采支管到采區的主干管網,這些銀色或黑色的管道如同煤礦的“呼吸系統”,正以肉眼可見的速度擴容。瓦斯抽采管在煤礦中的使用量近年來持續攀升,這一變化不僅是安全生產的硬性要求,更折射出煤礦開采方式的深度變革。

用量激增的三大核心驅動力

瓦斯抽采管使用量的大幅增加,絕非偶然。在政策、技術和市場的三重推動下,煤礦對瓦斯抽采系統的投入呈現“跨越式增長”。

安全紅線倒逼升級是首要因素。新《煤礦安全規程》明確規定,高瓦斯礦井必須建立完善的瓦斯抽采系統,抽采率需達到80%以上。以年產1000萬噸的高瓦斯礦井為例,其抽采管總長度從2015年的約5000米增至如今的1.5萬米以上,部分礦井甚至達到2萬米。河南某煤礦安全礦長透露:“過去抽采管只覆蓋重點區域,現在要求‘采掘面全覆蓋’,光掘進面每50米就要布設一根支管,用量自然翻了幾番。”

瓦斯資源化利用帶來新需求。隨著“雙碳”目標推進,煤礦瓦斯(主要成分為甲烷)作為清潔能源被廣泛開發。為提高瓦斯濃度(需達到30%以上才能利用),抽采系統必須采用“分源抽采”模式——采空區、工作面、掘進頭分別鋪設獨立管道,這直接導致抽采管用量增加30%-50%。山西某煤礦的瓦斯發電站投產后,抽采管網絡從單一系統擴展為3套獨立管網,總長度增加了2.3倍。

智能化開采的配套需求同樣關鍵。智能化工作面的推進使礦井開采強度增大,瓦斯涌出量隨之上升。為實現“抽采跟上開采節奏”,抽采管必須超前布設——在工作面回采前6個月就完成順槽管道鋪設,且管徑從過去的150mm普遍升級至200mm以上。安徽某智能化煤礦的數據顯示,其抽采管的單位長度用量(每萬噸煤炭)較傳統開采模式提高了60%。

用量背后的技術升級:從“能用”到“好用”

抽采管用量增加的同時,其技術含量也在同步提升。如今的瓦斯抽采管已不是簡單的“空心鐵管”,而是融合了材料科學、流體力學的專業化產品。

材質選擇更精準。高濃度抽采系統普遍采用316L不銹鋼管,耐腐蝕性較傳統20號鋼管提升5倍以上,使用壽命從1-2年延長至5-8年;低濃度系統則推廣PE實壁管,重量減輕60%,安裝效率提高40%。在沖擊地壓明顯的礦井,還出現了“鋼塑復合管”——外層鋼管抗沖擊,內層PE防腐蝕,價格雖比傳統鋼管高30%,但綜合性價比更優。

連接技術實現突破。快速接頭技術的應用讓抽采管安裝時間縮短70%——過去兩人一天只能連接50米管道,現在借助“卡扣式快速接頭”,同樣人力可完成200米以上。河南某煤礦采用的“法蘭+O型圈”雙重密封技術,使接口漏氣率從5%降至0.5%以下,抽采效率提高15%。

管網設計更科學。通過CFD流體仿真軟件優化的管網布局,實現了“管徑隨瓦斯涌出量動態變化”。在某煤礦的采區設計中,主干管采用300mm管徑,分支管逐步遞減至100mm,較傳統“等徑設計”節省管材20%,同時減少阻力損失30%。

用量激增帶來的連鎖反應

瓦斯抽采管的大規模應用,正深刻影響著煤礦的生產組織和成本結構。

成本結構重構。抽采管及配套設施的投入在安全費用中的占比從10%升至25%。某年產800萬噸的煤礦數據顯示,其2024年抽采系統投入達1.2億元,其中管材采購占4000萬元,雖比2019年增加60%,但因瓦斯事故減少帶來的間接收益超過2億元。

專業隊伍崛起。過去由掘進隊兼職的抽采管安裝工作,現在催生了“瓦斯抽采專業化班組”。這些班組需掌握管道焊接、壓力測試、泄漏檢測等技能,月薪較普通礦工高30%-50%。山西某能源集團已組建20支專業化隊伍,人均年安裝抽采管長度達1.2萬米。

回收利用體系建立。廢舊抽采管的回收處理形成新產業鏈——不銹鋼管可熔煉再生,PE管能粉碎重塑。河南某回收企業年處理廢舊抽采管5000噸,再生管材成本較新料低40%,且性能達標,實現了“綠色循環”。

從井下到地面,瓦斯抽采管的密集網絡不僅守護著礦工的安全,更串聯起一條“安全-資源-經濟”的良性鏈條。當每米管道都承載著“抽采達標、利用高效、成本可控”的多重使命時,其用量的持續增長便有了更深遠的意義——這不僅是煤礦安全生產水平提升的見證,更是傳統礦業向綠色、智能轉型的生動注腳。未來,隨著“無人礦井”的推進,瓦斯抽采管或許會以更隱蔽的方式融入礦井基礎設施,但它在煤礦安全體系中的核心地位,只會愈發重要。